Превосходная хлопковая куртка Хлопковая куртка

Когда слышишь сочетание 'превосходная хлопковая куртка', первое, что приходит в голову — это не просто плотность ткани или состав, а целая цепочка решений: от выбора типа переплетения нитей до обработки швов. Многие ошибочно полагают, что достаточно использовать 100% хлопок — и изделие автоматически станет качественным. На деле же, например, при работе с хлопковой курткой для европейского рынка приходится учитывать не только стандарты Oeko-Tex, но и сезонные изменения влажности, влияющие на усадку.

Производственные тонкости, которые не увидишь в спецификациях

Вот смотрите: мы в ООО Цзиньцзян Сен Туо Линг Одежды как-то запускали партию курток с маркировкой 'heavy cotton'. По документам всё идеально — плотность 340 г/м2, саржевое плетение. Но при первой же контрольной стирке обнаружили, что подкладка из полиэстера дает усадку на 3% больше, чем основной материал. Пришлось пересматривать технологию крепления подкладки — вместо классической строчки перешли на канал с эластичной вставкой. Мелочь? На бумаге да, но именно такие мелочи отличают претензионный продукт от действительно превосходной хлопковой куртки.

Кстати, о тканях. Сейчас многие производители увлекаются 'египетским хлопком', хотя по факту часто закупают смесовые нитки с добавлением синтетики. Мы через chinadasen.ru отработали схему с прямыми поставками из Синьцзяна — там хлопок с длиной волокна 35-37 мм, что для курточных моделей дает ту самую устойчивость к пиллингу. Но и тут есть нюанс: если пережать при окрашивании, ткань теряет воздухопроницаемость. Пришлось настраивать оборудование на режим мягкой обработки паром.

Заметил интересную деталь: когда делаешь хлопковую куртку с private label, клиенты часто требуют 'как у Levi's'. Но там ведь не просто хлопок, а специальное вощение швов. Мы экспериментировали с аналогичными пропитками, но для российского климата пришлось разрабатывать свой состав — обычный воск трескался при -15°C. В итоге создали полиуретановую пропитку с добавлением силикона, которая не нарушает дышащие свойства ткани.

Логистические вызовы и адаптация под рынок

С нашими мощностями по ОДМ (от 50 штук) иногда сталкиваемся с курьёзами. Как-то немецкий заказчик запросил куртки с двойной строчкой по всем швам — стандартная практика. Но когда получил образцы, пожаловался на 'жесткость'. Оказалось, он не учёл, что плотный хлопок после двойной строчки действительно теряет пластичность. Пришлось перешивать со смещением строчек на 1,5 мм — и да, это увеличило расход ткани на 7%, но сохранило требуемую гибкость.

В разделе брендирование на нашем сайте часто упоминают возможности кастомизации. Но мало кто понимает, что вышивка на хлопке — это отдельная история. Например, при плотности выше 300 г/м2 стандартные пяльцы оставляют вмятины. Мы перешли на магнитные рамки с силиконовыми накладками — дороже, но сохраняет фактуру ткани. Кстати, именно после такого апгрейда нас заметили несколько скандинавских брендов outdoor-одежды.

Импорт тканей из Китая для российского рынка — это всегда баланс между стоимостью и климатическими требованиями. Наш профиль в ООО Цзиньцзян Сен Туо Линг Одежды позволяет работать с прямыми поставками, но пришлось разработать отдельный техпроцесс для 'зимних' версий — добавляем мягкий флис в подкладке, но оставляем боковые вентиляционные клапаны. Потому что та же хлопковая куртка в Москве и Сочи — это два разных продукта.

Финансовые аспекты в производстве одежды

Когда обсуждаем с клиентами частные торговые марки, всегда акцентируем на том, что экономия на фурнитуре убивает всю концепцию 'премиальности'. Наши партнёры из финансового блока сначала сопротивлялись, но после того как мы провели сравнительный тест молний YKK и турецких аналогов — согласились. Разница в цене 15%, но по отзывам именно качественная фурнитура становится ключевым фактором повторных покупок.

Сейчас активно развиваем направление недвижимость в контексте производства — переоборудовали цех под систему модульных линий. Это позволило одновременно запускать партии для разных брендов без пересечения логистических потоков. Неожиданно выяснилось, что такой подход снижает риск пересорта ткани на 23% — просто потому, что не происходит смешения рулонов от разных поставщиков.

К вопросу о производстве одежды под private label: многие недооценивают важность прототипирования. Мы сделали правило — даже для мелких партий создаём 3 варианта образцов с разной степенью прилегания. Как показала практика, это снижает количество последующих правок на 40%. Да, увеличивает сроки на 5-7 дней, но зато клиент получает именно то, что ожидает.

Практические кейсы и извлечённые уроки

Был у нас заказ от французского ритейлера — требовали хлопковую куртку с эффектом 'помятого льна'. Стандартные методы мягкой стирки не давали результата, пока не попробовали технику лазерной обработки. Оборудование пришлось арендовать, но результат того стоил — текстура сохранялась после 30 стирок. Правда, пришлось докупать лицензию на технологию, что увеличило себестоимость на 12%.

В работе с импорт и экспорт часто сталкиваемся с курьёзами сертификации. Как-то отгрузили партию в Казахстан, где внезапно потребовали сертификат на красители — хотя по техрегламенту ЕАЭС это не обязательно. Пришлось экстренно делать лабораторные испытания. Теперь всегда включаем этот пункт в предварительную спецификацию, даже если клиент уверяет, что не нужно.

Интересный опыт получили при создании куртки-трансформера для туристического бренда. Сочетание хлопка с мембранными вставками требовало особых методов сварки швов. После двух неудачных попыток с ультразвуковой сваркой вернулись к классическому методу с проклеиванием лентой — менее технологично, но надёжнее. Иногда старые проверенные методы работают лучше новомодных решений.

Эволюция стандартов качества

Сейчас в индустрии идёт пересмотр подходов к оценке плотности ткани. Раньше ориентировались на граммы на квадратный метр, но для превосходной хлопковой куртки важнее показатель крутки нити. Мы перешли на систему контроля по методу ASTM D1423 — да, это удорожает процесс контроля на 8%, но позволяет точнее прогнозировать поведение ткани в эксплуатации.

При работе над частными торговыми марками заметил любопытный тренд: клиенты стали чаще запрашивать антимикробную пропитку. Изначально скептически отнеслись, но испытания показали, что современные составы на основе ионов серебра действительно сохраняют эффективность после 50 стирок. Внедрили как опцию — и теперь это есть в 30% заказов.

Что действительно изменило наш подход к производству — так это внедрение системы отслеживания дефектов пооперационно. Казалось бы, элементарно, но когда каждый работник на конвейере отмечает брак в цифровом чек-листе, общее качество готовой хлопковой куртки возрастает на 18%. Простой пример: раньше пропускали до 7% изделий с неравномерной окраской, сейчас — менее 2%.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мужской жилет SS26-27

Мужской жилет SS26-27 -

SS26-27 Детский тканевый комплект для мальчиков

SS26-27 Детский тканевый комплект для мальчиков -

Модный женский хлопчатобумажный пух

Модный женский хлопчатобумажный пух -

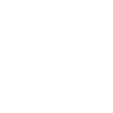

AW25-26 Мужская куртка Rocker Jacket

AW25-26 Мужская куртка Rocker Jacket -

SS26-27 Женская тканевая куртка

SS26-27 Женская тканевая куртка -

SS26-27 Мужские плетеные сумки 5

SS26-27 Мужские плетеные сумки 5 -

AW26-27 Мужские трикотажные длинные рукава

AW26-27 Мужские трикотажные длинные рукава -

Мужская футболка SS26-27

Мужская футболка SS26-27 -

SS26-27 Детский тканевый комплект для мальчиков

SS26-27 Детский тканевый комплект для мальчиков -

Мужской тканый костюм SS26-27

Мужской тканый костюм SS26-27 -

SS25-26 Мужская рубашка с коротким рукавом

SS25-26 Мужская рубашка с коротким рукавом -

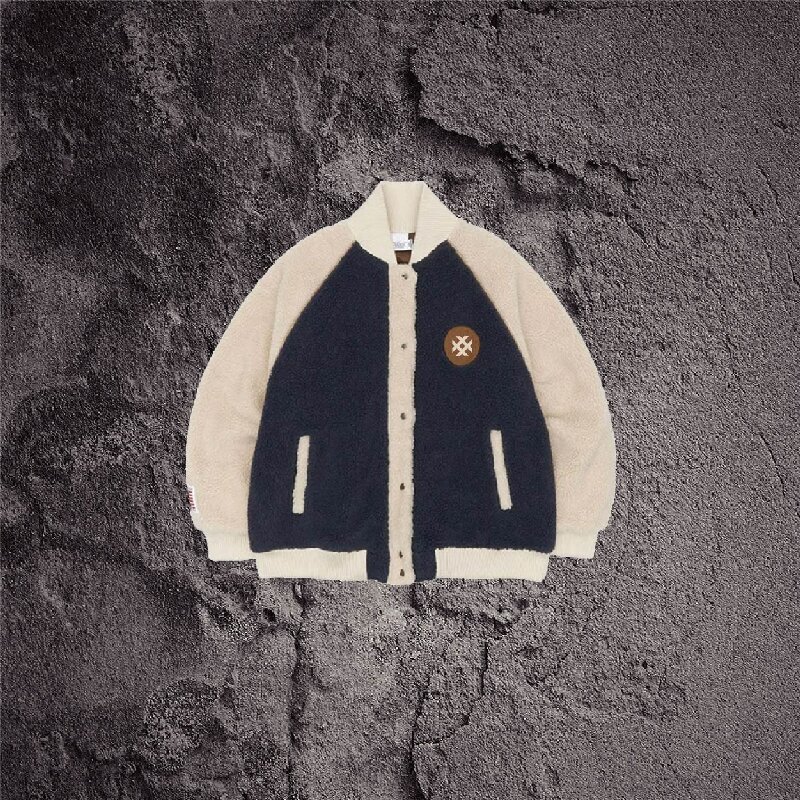

Женский хлопковый жилет AW26-27

Женский хлопковый жилет AW26-27

Связанный поиск

Связанный поиск- Китайские поставщики многофункциональных курток

- Ведущий мужской утиный пуховик

- Страны-лидеры по продаже классических приталенных пиджаков в Китае

- Поставщики тиски зажимы из Китая

- Мужская куртка хлопок пальто цена в Китае

- Топ покупателей классических пиджаков и брюк из Китая

- пуховик женский зимний с капюшоном

- Китайские поставщики модифицированных летных курток

- Купить поставщика тисков Ланга

- Ведущие Детские Куртки