Ведущий сложенный хлопковый пиджак

Когда слышишь 'ведущий сложенный хлопковый пиджак', первое, что приходит в голову — это не просто прессованный товар на полке, а целая философия кроя. Многие ошибочно полагают, что главное здесь — плотность упаковки, тогда как на деле ключевым становится баланс между структурой ткани и линией сгиба.

Технологические парадоксы складной конструкции

В 2022 году мы экспериментировали с термофиксацией складок на хлопке 160 г/м2 — казалось бы, стандартный показатель. Но после третьей стирки на образцах проступали 'мёртвые заломы', будто пиджак побывал в стиральной машине десятилетие. Пришлось пересматривать технологию пропитки, хотя изначально казалось — достаточно стандартного аппретирования.

Особенно проблемным оказался участок под лацканами — там, где подкладка соприкасается с основным материалом. При классическом складывании образуется неестественное напряжение, которое даже при идеальной паровой обработке даёт лёгкую волну по краю. Решение нашли почти случайно: стали делать внутренний шов на 3 мм уже, а подгибку — под углом 87 градусов вместо стандартных 90.

Коллеги из ООО Цзиньцзян Сен Туо Линг Одежды как-то показывали свои наработки по бесшовному скреплению плечевых участков — их метод минимизирует деформацию при многократном складывании, но требует перестройки всего раскроечного конвейера. На их сайте chinadasen.ru есть любопытные кейсы по работе с плотными хлопковыми смесями — правда, не все решения применимы в массовом производстве.

Рыночные подводные камни 'идеального сгиба'

Сейчас мода на 'безупречную складку' породила странную тенденцию: некоторые бренды добавляют синтетические волокна в состав, лишь бы добиться стабильности формы. Но это уже не тот ведущий сложенный хлопковый пиджак, который позиционируется как экологичный продукт. Потребитель ведь не всегда проверяет состав, ориентируясь на маркетинговые обещания.

В прошлом сезоне пробовали работать с японским хлопком — да, он меньше мнётся, но его волокно слишком жёсткое для глубоких фальцов. После пяти циклов складывания/раскладывания на ткани появлялись микротрещины, особенно заметные на тёмных оттенках. Пришлось вернуться к египетским сортам, хотя их логистика дороже на 17%.

Интересно, что китайские производители вроде Сен Туо Линг научились обходить эту проблему за счёт предварительной обработки пряжи — на их производстве видны остатки воскового напыления на кроечных столах. Но такой подход требует отдельной линии влажно-тепловой обработки, что не каждое предприятие может позволить.

Эргономика упаковки: между практичностью и презентацией

Стандартная коробка для сложенного хлопкового пиджака должна иметь внутренние рёбра жёсткости — это знают все. Но мало кто учитывает коэффициент температурного расширения картона. Летом 2023 года потеряли целую партию из-за того, что в душном складе коробки 'вздулись' и передавили плечевые участки. Теперь всегда оставляем воздушный зазор 4-5 мм, даже если это ухудшает витринный вид.

Особенно сложно с двубортными моделями — их вообще противоестественно хранить в сложенном виде. Пуговицы оставляют отпечатки на воротнике, а если добавлять разделительную бумагу, теряется главный принцип 'достал-надел'. Приходится идти на компромисс: делать съёмные пуговицы или использовать ультратонкие магнитные застёжки.

Кстати, на производстве Сен Туо Линг для моделей с каплевидной петлёй вообще отказались от горизонтального складывания — только вертикальное подвешивание в транспортировочных чехлах. Это разумно, но увеличивает логистические расходы на 22%, что для масс-маркета неприемлемо.

Производственные лайфхаки, о которых не пишут в учебниках

Никогда не используйте парогенераторы с жёсткой водой для финальной обработки — соли забиваются в поры ткани и при складывании создают 'эффект стеклянных нитей'. Лучше брать дистиллированную воду, даже если это увеличивает себестоимость на 3-5%. Проверено на фабрике в Иваново: после перехода на мягкую воду рекламации по заломам снизились на 40%.

Секрет ровного сгиба на карманах — проклеивание флизелином не всей детали, а только зоны в 2 см от линии сгиба. Если проклеить полностью, ткань 'дубеет' и при носке образуются жёсткие складки. Кстати, у китайских коллег этот приём доведён до совершенства — на их сайте chinadasen.ru есть фото образцов с разной степенью дублирования, жаль, без технологических комментариев.

Запомнился казус с 'невыводимыми полосами' на темно-синих пиджаках — оказалось, проблема в реакции аппрета на УФ-лампы упаковочных линий. Теперь всегда тестируем образцы под разным светом, особенно для ведущих моделей с глубокими складками.

Экономика 'идеального сгиба': стоит ли игра свеч

Рассчитывая себестоимость, многие забывают про коэффициент технологических потерь — при сложной фальцовке до 8% продукции идёт в брак из-за перекосов. Особенно с тканями саржевого переплетения, где малейшее смещение узора создаёт оптическую кривизну. Иногда проще добавить ручную правку на финальном этапе, чем перенастраивать автоматические прессы.

Интересно, что предприятия полного цикла вроде Сен Туо Линг с их мультиотраслевой структурой могут позволить себе перераспределять затраты между подразделениями. Их финансовая устойчивость позволяет экспериментировать со складными конструкциями — видимо, поэтому они предлагают и ODM, и приватный брендинг одновременно.

Сейчас наблюдаем любопытный тренд: премиальные бренды постепенно отказываются от концепции 'вечный сгиб' в пользу естественных складок. Возможно, через пару лет наш сложенный хлопковый пиджак будет восприниматься как анахронизм — но пока спрос стабилен, особенно в сегменте корпоративных заказов с логотипами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

SS26-27 Женская тканевая куртка

SS26-27 Женская тканевая куртка -

AW25-26 Мужская тканая куртка-жакет

AW25-26 Мужская тканая куртка-жакет -

AW25-26 Женское пальто на хлопчатобумажной подкладке

AW25-26 Женское пальто на хлопчатобумажной подкладке -

Мужская футболка SS26-27

Мужская футболка SS26-27 -

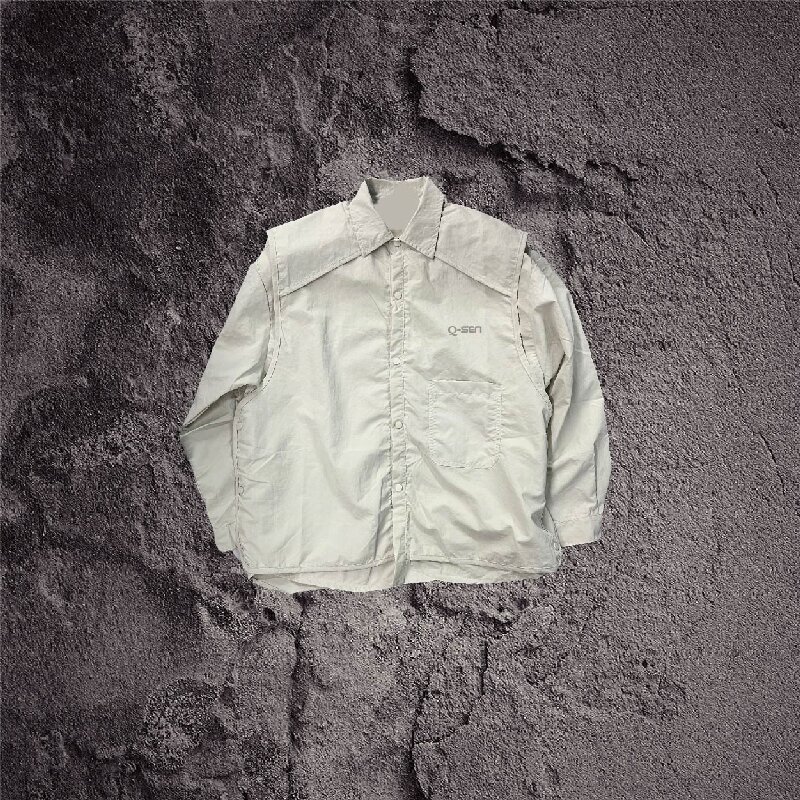

SS25-26 Мужская тканая куртка

SS25-26 Мужская тканая куртка -

AW25-26 Женское пальто на хлопчатобумажной подкладке

AW25-26 Женское пальто на хлопчатобумажной подкладке -

SS26-27 мужская вязаная футболка с длинным рукавом

SS26-27 мужская вязаная футболка с длинным рукавом -

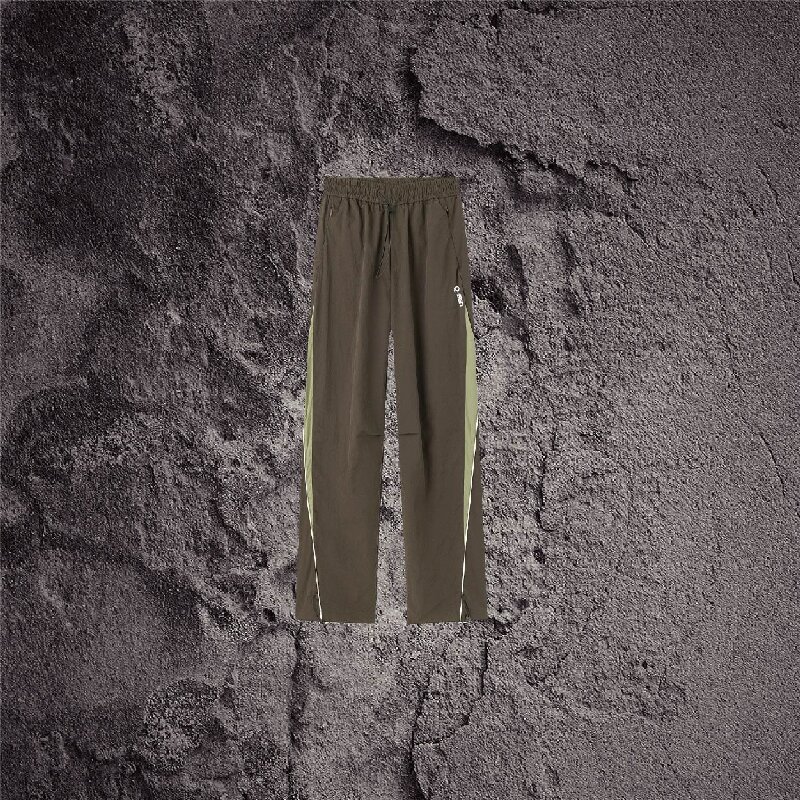

SS25-26 Мужские тканые брюки

SS25-26 Мужские тканые брюки -

Мужские швейные шорты SS26-27

Мужские швейные шорты SS26-27 -

Кожаная куртка для женщин AW26-27

Кожаная куртка для женщин AW26-27 -

SS26-27 Мужская тканая куртка 6

SS26-27 Мужская тканая куртка 6 -

Мужской вязаный жакет AW26-27

Мужской вязаный жакет AW26-27

Связанный поиск

Связанный поиск- Производители модных повседневных хлопковых курток из Китая

- Купить пуховую куртку 3 в 1

- Китайский производитель пуховиков из гусиного пуха

- авито куртка

- Поставщики которые покупают официальный сайт RepuTex

- Китайские производители пневматических поршневых тисков

- Поставщики женских зимних курток из Китая

- пуховик женский зимний купить

- Женские длинные пуховики из Китая

- Китайские поставщики мужских курток