Ведущий Куртка хлопок толстовка

Когда слышишь 'ведущий куртка хлопок толстовка', первое, что приходит в голову — базовый трикотаж. Но те, кто реально работал с массовым пошивом, знают: тут кроется миллион нюансов, которые в техзадании не пропишешь.

Почему хлопок не всегда 'дышит'

Вот берём условный заказ на 5000 единиц. Заказчик требует хлопок 240 г/м2 — мол, чтобы и носкость, и воздухообмен. А на деле после трёх стирок этот 'идеальный' плотный кулирка садится на 3-4%, если не добавить 2-3% эластана. Причём усадка неравномерная — по долевой сильнее.

Как-то раз на производстве ООО Цзиньцзян Сен Туо Линг Одежды запустили партию без предварительной декатировки ткани. Результат? Возвраты из сети 'Перекрёсток' — рукава разной длины после первой же стирки. Пришлось перешивать за свой счёт, хотя в контракте про усадку ни слова.

Сейчас всегда тестируем образцы в лаборатории https://www.chinadasen.ru — гоняем через стирку при 60° и сушим в барабане. Даже если заказчик торопит. Лучше потерять неделю на тесты, чем потом объяснять, почему толстовка села на размер меньше.

Подкладка карманов: мелочь, которая решает всё

Казалось бы, что сложного в кармане-кенгуру? Но если подкладку сделать из того же основного хлопка, получается дубовый ком на животе. Особенно для куртка моделей с утеплителем.

Мы перепробовали флис, кулирку, даже сетку. Остановились на тонком футере 170 г/м2 — он не утяжеляет, но и не тянется как резинка. Хотя для премиум-сегмента иногда идём на компромисс — делаем подкладку из основного материала, но добавляем фигурные вытачки по бокам кармана.

Кстати, именно из-за карманов провалилась одна коллаборация с уличным брендом. Дизайнер настаивал на двойном слое плотного хлопка — мол, так 'по-брутальнее'. В итоге толстовки висели в магазинах как мешки, хотя пошив был безупречным.

Реальная разница между ОЕМ и ODM

На сайте https://www.chinadasen.ru гордо пишут про возможность 0dm производства. Но на практике лишь 30% клиентов действительно используют этот формат. Остальные приносят готовые лекала — и хорошо если не на салфетках.

ODM — это когда мы не просто шьём, а предлагаем готовые конструкторские решения. Например, для сети аптек разработали толстовку со скрытыми карманами для термометров и складным капюшоном. Заказчик изначально хотел просто нанести логотип на стандартную модель.

А вот с OEM история сложнее. Как-то привезли лекала от итальянского бренда — вроде всё идеально. Но при раскрое выяснилось: припуски на швы рассчитаны на стрейчевую ткань, а не на наш хлопок. Пришлось пересчитывать на ходу, уменьшая ширину деталей.

Почему капюшон — самая проблемная зона

В куртка моделях с капюшоном всегда идёт перерасход ткани до 15%. Особенно если делать двойной козырек — как сейчас модно. Но главное — посадка по горловине.

Мы десять раз перешивали образец для спортивной федерации: то воротник жмёт, то капюшон отстаёт. Оказалось, дело в разной растяжимости ткани по косой. Стали закладывать разную степень натяжения при стачивании — проблема ушла.

Кстати, именно в капюшонах чаще всего проявляется брак при покраске. На сгибах образуются заломы, которые не расправляются после ВТО. Теперь всегда просим технологов проверять эти участки под углом 45 градусов к свету.

Когда брендинг убивает функциональность

История от Сен Туо Линг: пришёл заказ на корпоративные толстовки для нефтяной компании. Логотип — огромная вышивка на спине, 20 тысяч стежков. После первой же партии получили рекламации: ткань под вышивкой стянулась, спинка перекошена.

Пришлось разрабатывать компенсирующую подкладку из флизелина — но это добавило жёсткости. В итоге договорились на аппликацию из флока — менее престижно, зато практично.

Сейчас для массового пошива рекомендуем шелкографию или термопечать. Особенно для хлопок плотностью выше 260 г/м2 — там вышивка просто 'убивает' ткань.

Что не пишут в технических заданиях

Ни один ТЗ не учитывает, как поведёт себя трикотаж после 50 стирок. А ведь для ведущий моделей это критично — их носят годами.

Мы завели себе полигон: тестовые образцы крутят в барабане с металлическими шариками, имитируя 2 года носки. Так выяснили, что люверсы на капюшонах лучше крепить через дублирин — иначе ткань вокруг них протирается до дыр.

Ещё момент: цвет. Заказчики часто выбирают по пантону, не учитывая, что на хлопок краска ложится иначе чем на синтетику. Приходится делать поправку на 'усушку' цвета — особенно для тёмных оттенков, которые выгорают к третьему сезону.

Финансы решают даже в кройке

Когда Сен Туо Линг только запускали направление 0dm, думали главное — качество. Оказалось, для 80% клиентов решающий фактор — возможность отсрочки платежа.

Сейчас предлагаем гибкие схемы: например, предоплата 30% + расчёт после реализации. Это при том, что себестоимость куртка из турецкого хлопка на 15% выше китайского аналога.

Кстати, о деньгах: самая неочевидная статья расходов — обрезки. При раскрое толстовка с капюшоном теряется до 28% ткани. Научились пускать эти обрезки на детские шапки — добавили в ассортимент и снизили себестоимость основного производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

SS26-27 Мужские тканевые шорты

SS26-27 Мужские тканевые шорты -

SS26-27 Мужские тканевые шорты

SS26-27 Мужские тканевые шорты -

SS26-27 Мужские плетеные сумки 13

SS26-27 Мужские плетеные сумки 13 -

Мужские трикотажные шорты SS25-26

Мужские трикотажные шорты SS25-26 -

Мужская тканевая куртка AW26-27

Мужская тканевая куртка AW26-27 -

SS26-27 мужская вязаная футболка с длинным рукавом

SS26-27 мужская вязаная футболка с длинным рукавом -

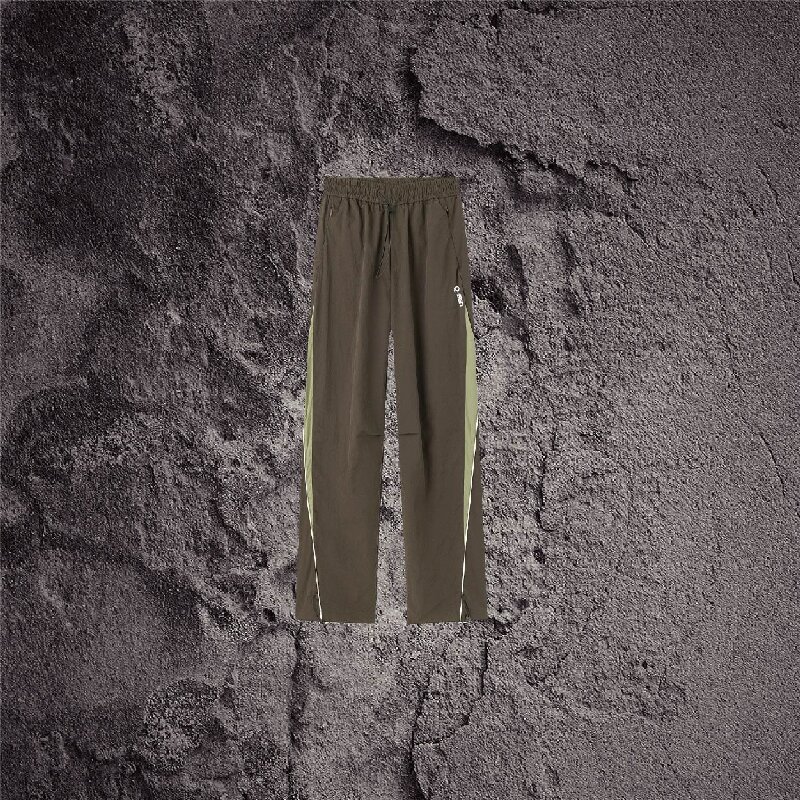

SS25-26 Мужские тканые брюки

SS25-26 Мужские тканые брюки -

SS25-26 Мужские тканые шорты

SS25-26 Мужские тканые шорты -

SS25-26 Мужские тканые брюки

SS25-26 Мужские тканые брюки -

SS26-27 Мужские плетеные сумки 11

SS26-27 Мужские плетеные сумки 11 -

SS26-27 Мужские плетеные сумки 7

SS26-27 Мужские плетеные сумки 7 -

AW25-26 Женские брюки

AW25-26 Женские брюки

Связанный поиск

Связанный поиск- Китай производитель поворотных фрезерных тисков

- Производство систем нулевого отсчета для станков с ЧПУ в Китае

- Отличный Плюс Размер Куртка Хлопковое Пальто

- Китайские производители профессиональных жилетов

- Ведущие хлопковые жилеты

- Китайский завод шаровых тисков для фрезерного станка

- самоцентрирующиеся тиски art 640 t 3x266

- Завод купивший пневматические рычажные тиски

- тиски фрезерные прецизионные

- куртка рабочая фуфайка утепленная ватная