Ведущие Классические мужские пиджаки с брюками

Когда слышишь 'классические мужские пиджаки с брюками', многие сразу представляют безликий масс-маркет, но на деле это целая экосистема — от выбора шерсти до посадки на конкретную фигуру. В ООО Цзиньцзян Сен Туо Линг Одежды мы через годы работы поняли: даже в базовом сегменте кроются детали, которые отделяют посредственный продукт от того, что клиент будет носить годами.

Почему классика — это не про 'вечность', а про адаптацию

В производстве классических мужских пиджаков часто допускают одну ошибку — делают усреднённые лекала, будто все клиенты имеют идеальные пропорции. На практике же, даже в рамках стандартных размеров, разница в плечевом поясе или длине рукава критична. У нас на https://www.chinadasen.ru не раз бывало: заказчик присылает техническое задание на партию, а при примерке оказывается, что спинка 'пузырится' у 30% изделий. Пришлось вводить дополнительную градацию по типам осанки — это добавило работы, но снизило возвраты на 40%.

Кстати, о тканях. Говорят, 'итальянская шерсть — гарантия качества', но мы в Сен Туо Линг научились отличать реально долговечные материалы от раскрученных брендов. Как-то взяли партию дорогой камвольной ткани — по паспорту всё идеально, но при влажной утюжке дала усадку на 3%. Теперь всегда тестируем на образцах, даже если поставщик с именем. Финансовый отдел ругается за дополнительные затраты, но без этого нельзя — иначе клиент получит пиджак, который после химчистки сядет на полразмера.

Особенно сложно с цветом. Тёмно-синий — не просто 'navy', а десятки оттенков, где некоторые стареют благородно, а другие выцветают пятнами. Один раз для частной торговой марки из Германии сделали партию с идельным по техзаданию оттенком, но при искусственном освещении он давал зеленоватый подтон. Пришлось перекрашивать всю партию — урок на миллион: теперь всегда проверяем цвет под разным светом, включая обычные офисные лампы.

Брюки как система, а не дополнение к пиджаку

Если мужские брюки в комплекте воспринимаются как второстепенный элемент — это провал. Мы в ООО Цзиньцзян Сен Туо Линг Одежды столкнулись с парадоксом: клиенты готовы платить за пиджак, но экономят на брюках. А ведь именно брюки определяют 70% комфорта в носке. Пришлось разработать отдельную систему кроя — с учётом динамики движения, когда человек садится или кладёт телефон в карман.

Застёжки — отдельная история. Молнии ломаются чаще, чем кажется, особенно на бюджетных моделях. Перешли на специальные усиленные варианты после инцидента с партией для сетевого ритейлера — из 2000 штук 7% вернули по гарантии из-за замков. Казалось бы, мелочь, но репутационные потери значительные. Теперь тестируем фурнитуру на циклическую нагрузку — не менее 5000 открываний/закрываний.

Карманы — это вообще больная тема. Стандартные прорезные карманы часто расходятся по углам после полугода носки. Стали укреплять их двойной строчкой и добавлять треугольные вставки в стрессовых зонах. Да, себестоимость выросла на 5%, но клиенты заметили разницу — особенно те, кто носит костюмы ежедневно.

Производственные реалии: где теория расходится с практикой

Наше предприятие Сен Туо Линг работает в том числе по схеме private label, и здесь часто возникает разрыв между ожиданиями заказчика и производственными возможностями. Например, хотят идеальную посадку по фигуре, но при этом — массовое производство с минимальными затратами. Приходится искать компромиссы: где-то упростить конструкцию, но сохранить ключевые преимущества.

0DM-производство — это отдельный вызов. Когда клиент приходит с готовым дизайном, но без технических спецификаций, начинается настоящая детективная работа. Помню случай: принесли фотографию пиджака от Brioni с требованием 'сделать так же'. При разборе оказалось, что внутренняя конструкция включает 15 элементов прокладки — повторить в массовом производстве невозможно. Сделали упрощённый вариант, но с акцентом на ключевые детали — например, сохранили ручную стёжку воротника.

Контроль качества — это не про выборочную проверку, а про систему. Ввели многоступенчатый контроль: от раскроя до финальной упаковки. Особенно важно отслеживать совпадение рисунка в клетку или полоску на пиджаке и брюках — одна ошибка, и комплект превращается в брак. Как-то пропустили смещение полосы на 2 мм — пришлось утилизировать 120 комплектов.

Импорт-экспорт: как глобализация влияет на качество

Работая в сфере импорта и экспорта, мы в Сен Туо Линг видим разницу в подходах. Европейские заказчики чаще обращают внимание на экологичность материалов, азиатские — на точность исполнения лекал. Приходится гибко менять производственные процессы, хотя базовые стандарты остаются неизменными.

Логистика — неочевидный фактор качества. Однажды отгрузили партию ведущих классических пиджаков в Скандинавию, а при получении обнаружили плесень — оказалось, контейнер попал под дождь при перегрузке. Теперь упаковываем в специальные влагопоглощающие материалы, даже если это увеличивает стоимость перевозки.

Таможенное регулирование — ещё один нюанс. Разные страны имеют различные стандарты на маркировку тканей. Пришлось разработать универсальную систему бирок, которую можно быстро адаптировать под требования конкретного рынка. Мелкая деталь, но без неё партия может зависнуть на границе на недели.

Брендинг и реальная ценность

В сегменте private label часто возникает соблазн сэкономить на всём, кроме внешней атрибутики. Но мы в Сен Туо Линг придерживаемся другого подхода: даже для бюджетного бренда можно сделать достойный продукт, если грамотно распределить ресурсы. Например, не ставить дорогую фурнитуру, но сделать безупречную строчку — это заметно при первом же осмотре.

Наши клиенты из сферы недвижимости и финансов — особенная категория. Им нужны костюмы, которые выглядят дорого, но при этом выдерживают ежедневную носку. Разработали для них специальную серию с усиленными локтями и двойной подкладкой в области сидения — мелочи, но именно они определяют, купят ли у тебя повторно.

Иногда кажется, что в классике уже не может быть инноваций, но это не так. Например, внедрили бесшовные технологические карманы в брюках — внешне незаметно, но комфортность носки повысилась значительно. Такие детали не рекламируешь в каталогах, но клиенты чувствуют разницу на подсознательном уровне.

Финансовые аспекты: где действительно стоит тратить

В производстве одежды часто экономят на том, на чём нельзя. Например, на квалификации раскройщиков — а потом удивляются, почему расход ткани на 15% выше планового. Мы в Сен Туо Линг вложились в обучение персонала и современное оборудование для раскроя — окупилось за два года за счёт снижения потерь материала.

Себестоимость — это не только ткани и фурнитура. Аренда складов, логистика, таможенные пошлины — всё это влияет на конечную цену. Нашли оптимальный баланс: производим базовые элементы в Китае, а финальную сборку и подгонку делаем ближе к рынку сбыта. Снизило риски и ускорило доставку.

Сейчас многие говорят о 'устойчивом производстве', но для нас это не маркетинг, а практическая необходимость. Перерабатываем обрезки тканей, используем энергоэффективное оборудование — да, требует первоначальных вложений, но в долгосрочной перспективе снижает операционные расходы. И да, клиенты начали обращать на это внимание — особенно молодые бренды, для которых экологичность становится конкурентным преимуществом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Женский свитшот AW26-27

Женский свитшот AW26-27 -

SS26-27 Мужские плетеные сумки 10

SS26-27 Мужские плетеные сумки 10 -

SS25-26 Мужские тканые брюки

SS25-26 Мужские тканые брюки -

Мужские трикотажные шорты SS25-26

Мужские трикотажные шорты SS25-26 -

AW26-27 Мужская трикотажная толстовка с капюшоном 2

AW26-27 Мужская трикотажная толстовка с капюшоном 2 -

SS26-27 Мужские плетеные сумки 8

SS26-27 Мужские плетеные сумки 8 -

AW25-26 Мужская тканая пуховая куртка

AW25-26 Мужская тканая пуховая куртка -

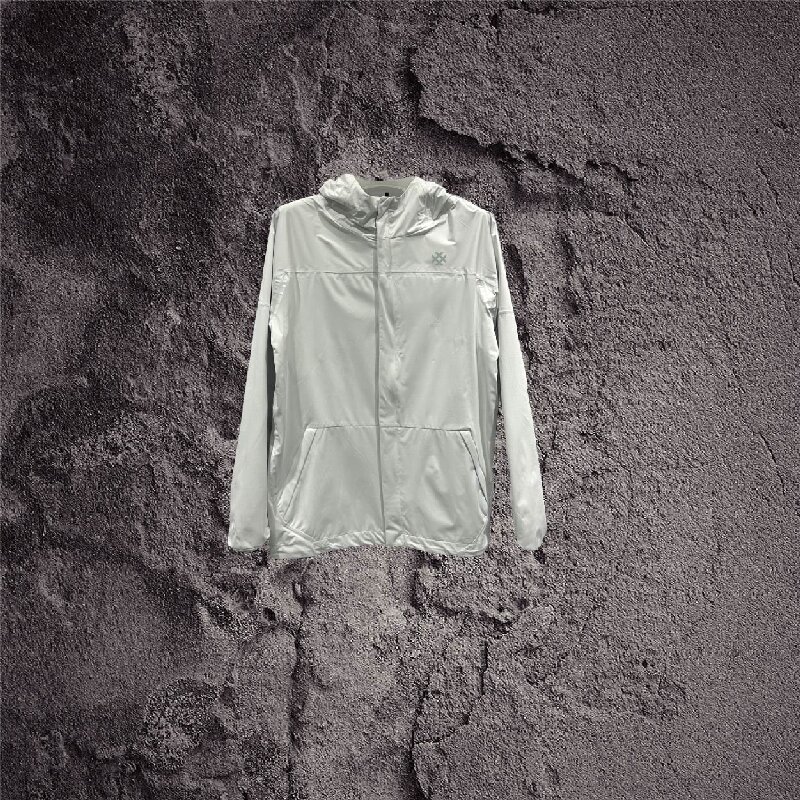

SS26-27 Мужской тканевый рюкзак

SS26-27 Мужской тканевый рюкзак -

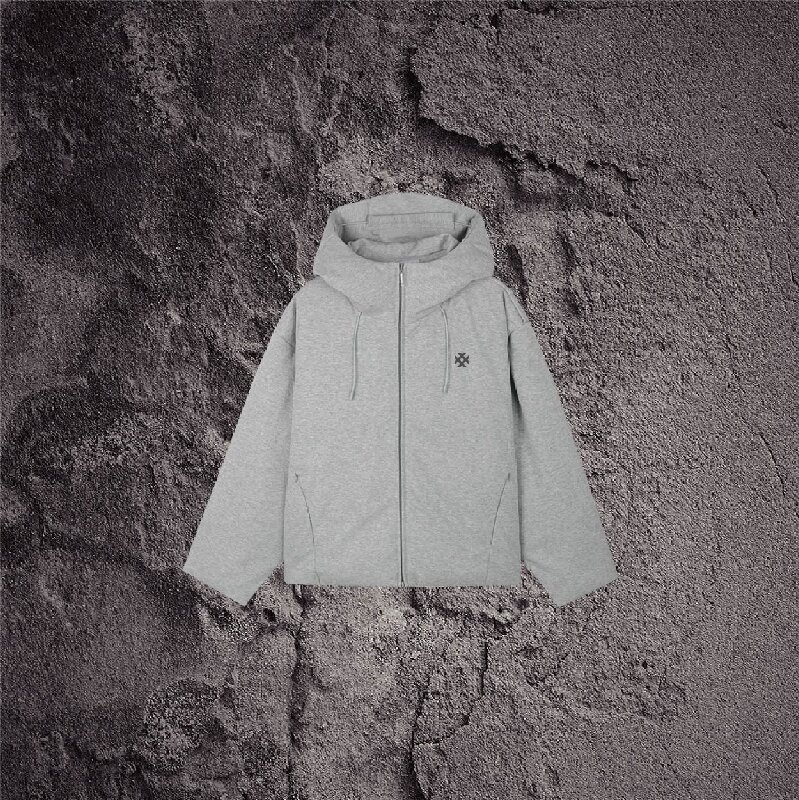

Мужская хлопковая кофта AW26-27

Мужская хлопковая кофта AW26-27 -

SS26-27 Детский тканевый комплект для мальчиков

SS26-27 Детский тканевый комплект для мальчиков -

AW26-27 Мужская трикотажная толстовка

AW26-27 Мужская трикотажная толстовка -

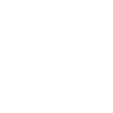

Мужская тканевая куртка AW26-27

Мужская тканевая куртка AW26-27

Связанный поиск

Связанный поиск- тиски станочные купить

- Поставщик настольных тисков с защитным экраном купить

- тиски станочные для фрезерных станков гост

- Мужской однобортный пиджак в классическом стиле из Китая

- Поставщики 5-осевые самоцентрирующиеся тиски из Китая

- Лучшие покупатели женских курток на гусином пуху из Китая

- Завод купит прецизионные фрезерные тиски

- Отличная стеганая хлопковая куртка 10

- Цена на заказ хлопковая куртка в Китае

- Китайские поставщики пуховиков с наполнителем