Ведущие Индивидуальные куртки

Когда слышишь 'ведущие индивидуальные куртки', первое, что приходит в голову — это дорогие бренды вроде Moncler или Canada Goose. Но на деле всё чаще под этим термином скрывается технология, где производитель вроде ООО Цзиньцзян Сен Туо Линг Одежды создаёт продукт под конкретные нужды заказчика, включая частные торговые марки и даже 0dm-производство. Многие ошибочно полагают, что индивидуальный пошив — это просто нанесение логотипа, тогда как речь идёт о полном цикле: от выбора мембранной ткани до конструкции подкладки.

Почему стандартные решения не работают

В 2022 году мы столкнулись с заказом для горнолыжного курорта — нужны были куртки с усиленной ветрозащитой, но без эффекта 'парилки'. Стандартные модели из каталогов не подходили: либо ткань не дышала, либо стоимость взлетала до небес. Именно тогда обратились к Сен Туо Линг — их подход к индивидуальным курткам предполагал не просто выбор из готовых решений, а перепроектирование кроя с учётом активной подвижности.

Интересный момент: при тестировании прототипов выяснилось, что стандартные молнии YKK не всегда оптимальны для высокогорья — при -25° они заедали. Пришлось совместно с инженерами подбирать специализированную фурнитуру, что увеличило срок разработки на две недели. Это тот случай, когда готовые решения подводят, а кастомное производство спасает.

Кстати, о тканях — многие заказчики требуют 'обязательно Gore-Tex', но для городской эксплуатации переплата бессмысленна. Мы нередко используем корейские мембраны с аналогичными характеристиками, что позволяет снизить стоимость на 15-20% без потери качества. Это к вопросу о том, что ведущие индивидуальные куртки не всегда должны быть премиальными.

Технологические нюансы, которые не видны с первого взгляда

При работе с Сен Туо Линг обнаружили любопытную деталь: их производство позволяет менять тип утеплителя в разных зонах одной куртки. Например, в спинку добавляем более плотный холлофайбер, а в подмышках — облегчённый синтепон. Это решает проблему 'холодных пятен', характерную для масс-маркета.

Ещё один момент — работа с частными торговыми марками. Часто заказчики хотят 'как у The North Face', но не учитывают, что их технологии запатентованы. Приходится объяснять, что мы можем создать аналог, но с адаптацией под конкретные задачи. Например, заменили фирменную вентиляцию HotWires на сетчатые карманы с перфорацией — результат тот же, а лицензий платить не нужно.

Особенно сложно бывает с цветами. Pantone — это хорошо, но при пошиве из мембранных тканей оттенки могут 'поплыть' после термообработки. Приходится делать пробные образцы — иногда до трёх итераций, пока не попадём в точность. Это та самая 'кухня', которую не покажут в рекламных буклетах.

Кейс: когда индивидуальный пошив спас проект

В прошлом сезоне был заказ для логистической компании — куртки для водителей-дальнобойщиков с особыми требованиями: усиленные локти, светоотражающие элементы, но при этом стильный вид. Массовые производители отказывались от такого мелкого тиража (всего 200 штук), а Сен Туо Линг взялись именно благодаря возможности 0dm производства.

Самым сложным оказалось совместить функциональность и дизайн — пришлось переделывать крой рукава четыре раза. В итоге сделали съёмные световозвращающие манжеты и скрытые карманы для документов. Интересно, что этот опыт позже перенесли на корпоративные заказы — оказалось, многие офисные работники тоже ценят незаметные функциональные детали.

Финансовый аспект: при тираже менее 500 штук индивидуальный пошив выходит дороже массового на 20-30%, но зато полностью исключаются компромиссы в качестве. Для нишевых проектов это часто единственный вариант.

Ошибки, которых можно было избежать

Помню, в 2021 году пытались сэкономить на разработке лекал для курток с асимметричным кроем — использовали модифицированные шаблоны от предыдущих моделей. Результат: партия в 300 штук ушла в утиль из-за перекосов подкладки. Теперь всегда настаиваем на полном цикле проектирования для нестандартных моделей.

Ещё одна частая ошибка — недооценка важности предпродажного тестирования. Как-то запустили партию курток с 'инновационной' молнией — в лабораторных условиях всё работало идеально, но при реальной эксплуатации в дождь со снегом механизм заклинивало. Теперь тестируем все прототипы в реальных условиях минимум две недели.

Важный момент: не стоит гнаться за экзотическими материалами без необходимости. Был опыт с заказом курток из японской ткани с углеродным напылением — технологически впечатляет, но на практике разница с корейским аналогом незаметна, а цена выше в 2.5 раза. Теперь всегда советуем заказчикам начинать с классических решений.

Перспективы нишевого производства

Сейчас вижу растущий спрос на гибридные модели — например, куртки, которые одинаково хорошо смотрятся в офисе и на прогулке. Сен Туо Линг как раз развивают это направление, предлагая модульные конструкции со съёмными элементами.

Интересно наблюдать, как меняется подход к частным торговым маркам — если раньше это было просто нанесение логотипа, то сейчас заказчики хотят полностью уникальный продукт с собственной размерной сеткой и патентованными решениями. Это требует от производителей гибкости, которой нет у гигантов вроде Inditex.

Из последних наработок — использование переработанных мембранных тканей без потери характеристик. Пока это дороже традиционных материалов на 18-20%, но для экологически ориентированных брендов становится решающим аргументом. Думаю, через пару лет это будет стандартом для премиального сегмента.

Практические советы при заказе

Всегда требуйте тестовые образцы швов — иногда производители экономят на термосклейке, и это видно только при детальном рассмотрении. В Сен Туо Линг кстати, с этим строго — сами показывают микрофотографии швов без напоминаний.

Не экономьте на консультации с технологом на этапе проектирования. Однажды сэкономили 500$ на выезде специалиста — в итоге переделка лекал обошлась в 3000$. Теперь всегда включаем эту статью в бюджет.

И главное — реалистично оценивайте сроки. Качественный индивидуальный пошив никогда не делается за три недели, как обещают некоторые фабрики. Оптимальный цикл — 2-3 месяца с учётом тестирования и корректировок. Особенно если речь идёт о сложных моделях с нестандартной фурнитурой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

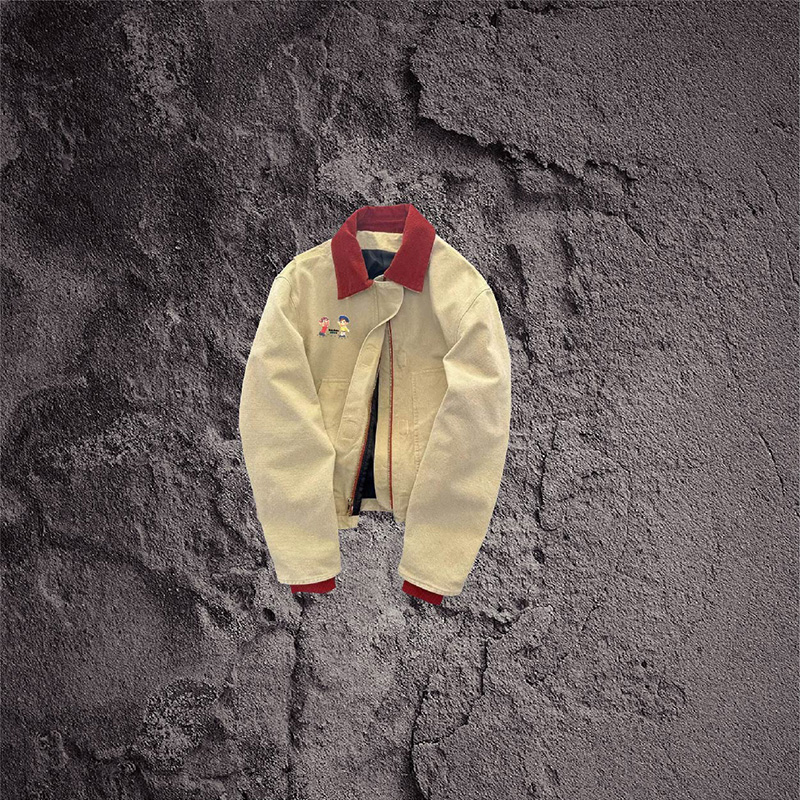

AW25-26 Мужская тканая куртка

AW25-26 Мужская тканая куртка -

Жилет тканый хлопковый женский AW26-27

Жилет тканый хлопковый женский AW26-27 -

SS26-27 Мужские тканевые шорты

SS26-27 Мужские тканевые шорты -

Женская тканевая куртка с капюшоном AW26-27

Женская тканевая куртка с капюшоном AW26-27 -

Женская сумка из тканого нейлона

Женская сумка из тканого нейлона -

Кожаная куртка для женщин AW26-27

Кожаная куртка для женщин AW26-27 -

Мужские тканые шорты SS26-27

Мужские тканые шорты SS26-27 -

AW25-26 Мужская тканая куртка

AW25-26 Мужская тканая куртка -

Мужская тканняя двусторонняя куртка AW26-27

Мужская тканняя двусторонняя куртка AW26-27 -

SS26-27 Детский тканевый комплект для мальчиков

SS26-27 Детский тканевый комплект для мальчиков -

AW25-26 Женское пальто на хлопчатобумажной подкладке

AW25-26 Женское пальто на хлопчатобумажной подкладке -

SS25-26 Мужские тканые брюки

SS25-26 Мужские тканые брюки

Связанный поиск

Связанный поиск- Цена мужской утепленной хлопковой куртки из Китая

- Китайские поставщики Schunk dpz plus 125 1

- Поставщик 354321 Schunk

- Поставщики которые покупают Универсальные часы

- пневматические тиски

- Поставщики китайских пуховиков Санкт-Петербург

- Поставщики Флисовые куртки из Китая

- Китайские производители мужские куртки хлопок пальто

- Купить пуховую куртку

- куртка черный стеганый