Ведущие жилеты

Когда говорят 'ведущие жилеты', многие сразу представляют стандартные модели для корпоративов, но на деле тут есть десятки подводных камней — от выбора стежки до обработки краёв молний. В ООО Цзиньцзян Сен Туо Линг Одежды мы через это прошли: и удачные партии, и провалы с пересортицей ткани.

Технические аспекты производства

Сначала о ткани: полиэстер 240D против 600D — разница не только в цене. В 2019 году заказчик требовал жилеты для логистов, мы взяли более тонкий материал, а через месяц получили рекламации по истиранию карманов. Пришлось перешивать всю партию, но это дало чёткий алгоритм выбора: теперь всегда тестируем образцы на растяжение швов.

Фурнитура — отдельная история. Китайские замки против австрийских — экономия 15%, но если речь о спецодежде для промышленных объектов, лучше не рисковать. Как-то раз на партии ведущие жилеты для нефтяников ставили молнии с низким уровнем защиты от коррозии, результат — заедание механизма при -30°C.

Подкладка из сетки-антистатик кажется мелочью, но для электротехнических предприятий это критично. Мы в Сен Туо Линг отработали это с заказом для монтажников высоковольтных линий: добавили углеродные нити в ткань, хотя изначально клиент сомневался в необходимости таких трат.

Особенности кастомизации

Шелкография или вышивка? Для ведущих жилетов с логотипами часто выбирают первый вариант, но при активной носке краска трескается. Вышивка дороже, зато держится годами — на примере жилетов для складских работников СДЭК видна разница: через полгода шелкография потускнела, а вышивка сохранила цвет.

Цветовая палитра — отдельная головная боль. Казалось бы, что сложного в синем или оранжевом? Но для железнодорожников нужны конкретные оттенки по ГОСТ, а для частных компаний — точное попадание в брендбук. Как-то перепутали RAL 5010 и RAL 5015 — пришлось перекрашивать всю ткань.

Карманы — их расположение часто недооценивают. Для курьеров добавляем скрытые отделения под документы, для строителей — усиленные петли под инструмент. В прошлом месяце как раз дорабатывали модель для альпинистов: пришлось сместить нижние карманы, чтобы не мешали страховочной системе.

Логистические нюансы

Сроки производства — больное место. Когда заказывают 5000 ведущих жилетов к открытию сезона, каждый день на счету. В 2022 году из-за задержки поставки ниток сдвинули всю цепочку, пришлось подключать резервных поставщиков — сейчас всегда держим трёхмесячный запас фурнитуры.

Таможенное оформление — многие забывают про сертификаты на светоотражающие элементы. Для жилетов повышенной видимости нужны протоколы испытаний, иначе партию могут развернуть на границе. Мы через это прошли с поставкой в Казахстан — теперь заранее готовим полный пакет документов.

Упаковка — кажется мелочью, но если жилеты идут в регионы с высокой влажностью, обычный полиэтилен не подходит. Для Дальнего Востока используем вакуумную упаковку с силикагелем, иначе приходят жалобы на плесень.

Отраслевые кейсы

Для ЖКХ — тут особые требования: ткать должна выдерживать контакт с реагентами, а светоотражающие полосы — быть шире стандартных. В Нижнем Новгороде по нашему техзаданию сделали партию с усиленной пропиткой — через два года эксплуатации жилеты сохранили цвет и функциональность.

Событийные мероприятия — временные ведущие жилеты для волонтёров чемпионата мира по футболу. Тут важна лёгкость и компактность, но при этом яркость. Использовали mesh-сетку с флуоресцентными вставками — получилось и дёшево, и эффективно.

Промышленность — на заводе ЧТПЗ заказывали огнестойкие модели. Изначально предлагали стандартное решение, но после консультации с технологами добавили арамидные нити в состав ткани. Дороже, но соответствует нормативам защиты.

Экономические аспекты

Опт против штучного производства — многие не понимают, почему разница в цене достигает 40%. Всё упирается в раскрой: при пошиве 1000 жилетов отходы ткани составляют 7%, при единичных заказах — до 25%. Поэтому в Сен Туо Линг всегда советуем consolidate заказы.

Сезонность — пик спроса с марта по май и с августа по октябрь. Летом выгоднее делать складской резерв, зимой — работать под заказ. Мы на сайте chinadasen.ru вывели эту статистику после анализа пятилетних данных.

Аутсорс против собственного производства — для сложных моделей с перфорацией или УФ-печатью иногда выгоднее отдавать на субподряд. Но базовые ведущие жилеты шьём сами — это позволяет контролировать сроки и давать гарантии на швы.

Перспективы развития

Умные технологии — пробовали интегрировать в жилеты RFID-метки для учёта персонала. Технически реализовали, но оказалось дорого для массового применения. Сейчас экспериментируем с более дешёвыми NFC-чипами.

Экотренды — запрос на переработанный полиэстер растёт, но пока нет стабильных поставок сырья. В тестовом режиме сделали партию из PET-пластика — жилеты получились жёстче, нужно дорабатывать ткацкую технику.

Индивидуализация — через сайт chinadasen.ru запустили конструктор, где можно собрать жилет под свои нужды. Пока идут единичные заказы, но для среднего бизнеса такой подход перспективен — видно по статистике запросов.

В целом, производство ведущих жилетов — это постоянный баланс между стоимостью, функциональностью и сроками. Каждый новый заказ заставляет пересматривать процессы, но именно в этом и есть профессиональный интерес.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

SS26-27 Мужская тканая поясная сумка

SS26-27 Мужская тканая поясная сумка -

Женский тканый тренч AW26-27

Женский тканый тренч AW26-27 -

AW25-26 Мужская тканая куртка-жакет

AW25-26 Мужская тканая куртка-жакет -

Мужской тканый костюм SS26-27

Мужской тканый костюм SS26-27 -

Мужская хлопковая куртка AW26-27

Мужская хлопковая куртка AW26-27 -

Женская тканевая куртка модели AW26-27

Женская тканевая куртка модели AW26-27 -

AW25-26 Мужская тканая куртка для инструментов

AW25-26 Мужская тканая куртка для инструментов -

Кожаная куртка для женщин AW26-27

Кожаная куртка для женщин AW26-27 -

Женские трикотажные свитшоты AW26-27

Женские трикотажные свитшоты AW26-27 -

AW25-26 Мужские тканые пуховые жилеты

AW25-26 Мужские тканые пуховые жилеты -

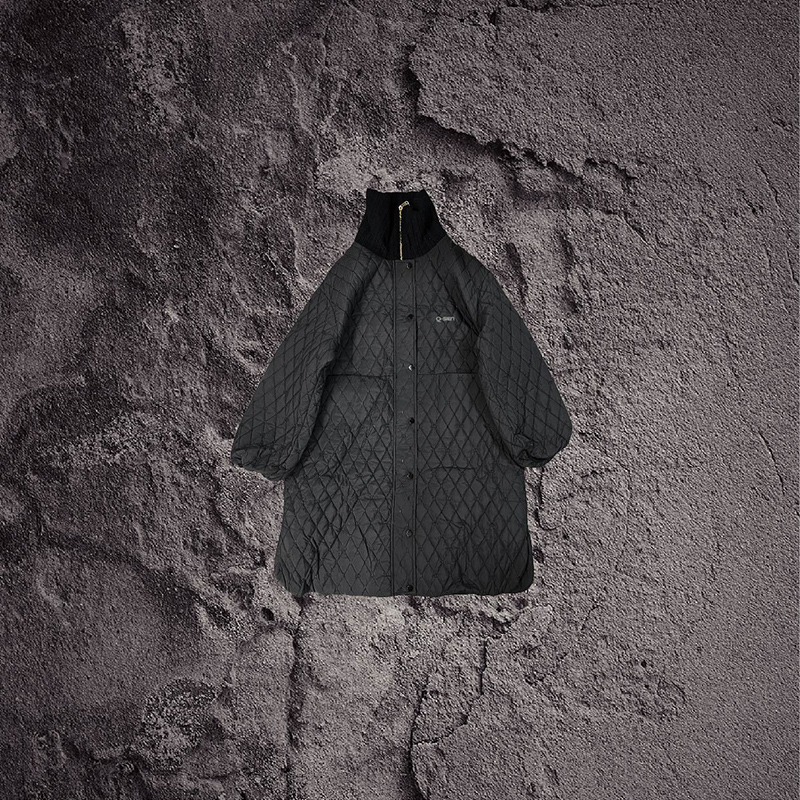

Тёплая женская стёганая куртка AW26-27

Тёплая женская стёганая куртка AW26-27 -

SS25-26 Мужская рубашка с коротким рукавом

SS25-26 Мужская рубашка с коротким рукавом

Связанный поиск

Связанный поиск- Купить стеганую хлопковую куртку

- Китай завод фрезерный станок тиски 7200

- Производитель систем Erowa ITS для продажи

- Китайские поставщики модифицированных летных курток

- Мужской однобортный пиджак в классическом стиле из Китая

- Лучшие покупатели горнолыжных пуховиков в Китае

- Китайские производители мужских пуховиков

- Классический пиджак в цвете Wildberry из Китая

- Лучшие китайские сайты для покупки пуховиков

- Китайские поставщики больших курток и хлопковых пальто